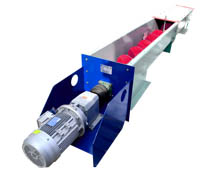

Модернизация и оптимизация конвейеров

Трансинжиниринг / Новости / Модернизация и оптимизация конвейеров

Автоматизация конвейера заключается в его модернизации (модификации), а также в систему его электропривода. В настоящее время многие компании предлагают такие услуги: модификацию конвейеров посредством снабжения их современными датчиками и компьютерами с необходимым ПО. Все это делается для ускорения производительности производственных и перерабатывающих фабрик, повышения дохода от производства, а также для увеличения безопасности на предприятии: ведь благодаря датчикам и ПО контролирующего конвейерное производство компьютера, повышается не только производительность, но и надежность работы конвейера и его безопасность, поскольку при аварийных ситуациях работа на фабрике (например, горноперерабатывающей) связанна с определенным риском для жизни и здоровья сотрудников, работающих на предприятии.

Автоматизация транспортеров и конвейерных линий

С момента изобретения современные конвейерные линии ушли далеко вперед. На многих предприятиях, тем ни менее, используются такие конвейеры, которые произведены достаточно давно. И такие линии могут не отвечать современным требованиям, как безопасности производства, так и производственного процесса.

Вместо покупки полного комплекса оборудования имеется и такое решение проблем, как модернизация уже установленных на предприятии конвейеров.

Автоматизация транспортеров и конвейерных линий позволяет:

- оптимизировать работу линий и сократить простои;

- управлять пуском, остановкой, режимом работы и скоростью конвейерных линий дистанционно;

- автоматизировать подачу компонентов;

- удаленно контролировать состояние конвейера;

- предупредительно извещать о запуске или остановке транспортеров;

- повысить уровень безопасности на предприятии;

- синхронизировать работу нескольких участков конвейерной линии;

- определять автоматически на линии брак продукции и останавливать конвейер;

- автоматизировать учёт готовой продукции и её компонентов;

В итоге автоматизация транспортеров/конвейеров повышает производительность предприятия, оптимизирует расход энергии, сокращает износ оборудования. Удалённое управление позволяет контролировать производственный процесс более эффективно. Повышается прибыльность производства в целом.

При автоматизации конвейерных линий выполняется следующие виды работ:

- разработка и внедрение для конвейерной ленты систем управления скоростью движения;

- для предотвращения на производстве несчастных случаев – установка систем безопасности и аварийного отключения оборудования;

Согласно правилам безопасной эксплуатации к аппаратуре автоматизированного управления отдельными конвейерами или конвейерными линиями предъявляются следующие основные требования: обеспечение подачи предпускового предупредительного сигнала длительностью не менее 5 с; включение конвейеров в линию в последовательности, обратной направлению грузопотока, и обеспечение пуска последующего конвейера (против грузопотока) после разгона предыдущего; автоматическое одновременное отключение всех конвейеров в линии, транспортирующих груз на вышедший из строя конвейер; невозможность повторного включения неисправного конвейера при срабатывании электрических защит электродвигателя механической части конвейера и др.; отключение провода из любой точки по длине конвейера и наличие местной блокировки, предотвращающей пуск данного конвейера с пульта управления; возможность перехода на местное ручное управление приводами отдельных конвейеров при ремонте, осмотре и регулировании. Аварийное отключение привода конвейера должно осуществляться при обрыве ленты, затянувшемся пуске, снижении скорости ленты до 75% от номинальной, завале перегрузочного пункта и т.д. Между пультом управления, местом расположения приводов конвейера и пунктами загрузки конвейерной линии должна быть двухсторонняя телефонная связь или кодовая сигнализация. Для шахтных ленточных конвейеров применяют комплекс АУК.1М, обеспечивающий выполнение основных технических требований к автоматизации конвейерных установок и предназначенный для автоматизированного управления конвейерами и контроля работы стационарных и полустационарных неразветвленных конвейерных линий с числом конвейеров до 10. Комплекс обеспечивает централизованное управление из пункта оператора, расположенного в шахте или на поверхности, и включает в себя пульт управления и блоки управления, в которые входят датчики скорости, датчики контроля схода ленты, кабель-тросовые выключатели, сирена и др. Для контроля скорости ленты применяют тахогенераторные датчики, устанавливаемые у приводной станции между холостой и рабочей ветвями ленты. Ролик датчика прижимается пружиной к ленте. При вращении ролика тахогенератор вырабатывает ток с определенными параметрами, которые изменяются при изменении скорости ленты. Это фиксируется приборами, подающими команду на электропривод конвейера. Датчик контроля схода ленты контролирует ее положение и при аварийном сходе ленты в сторону подает сигнал в систему дистанционного или автоматизированного управления. Для экстренного прекращения пуска и экстренной остановки конвейеров с любого места технологической линии используют кабель-тросовые выключатели, состоящие из гибких тяг (тросов), протянутых вдоль става конвейера, и конечных выключателей. Для контроля состояния тросовой основы резинотросовых лент применяют устройства, обеспечивающие обнаружение поврежденных тросов в поперечном сечении ленты при ее движении, автоматическое суммирование повреждений тросовой основы по длине ленты и выдачу команды на отключение конвейера при обнаружении недопустимых повреждений. Применяют также датчики контроля работы перегрузочных пунктов (контроля заполнения бункеров и течек в местах перегрузок горной массы с конвейера на конвейер), аппаратуру автоматизации орошения на перегрузках, предназначенную для автоматического включения и отключения системы орошения в местах перегрузки на конвейерах и др.

Результаты исследований

Дальнейшее качественное совершенствование автоматизации конвейерных линий должно развиваться в направлении повышения централизации управления на базе использования специализированных ЭВМ и микроконтроллеров, что позволит повысить оперативность управления за счет обра¬ботки большого объема информации о работе конвейеров, причинах аварийных ситуаций, вести работу конвейеров в оптимальных режимах, увязанных с работой очистных забоев или других источников грузопотока.

Автоматизация конвейерного транспорта предусматривает оснащение средствами автоматического контроля и зашиты каждого конвейера и управление, как отдельными конвейерами, так и всей линией.

Повышение эффективности технологических процессов путем применения компьютерно-интегрируемых систем автоматизированного управления является перспективой дальнейшего развития рудодобывающей промышлености, которые позволяют организовать технологические процессы на качественно новом уровне, исключая непроизводительные затраты времени и энергоресурсов при изменении динамических параметров объекта. Если рассматривать транспортный комплекс шахты, который осуществляет доставку полезного ископаемого от очистных забоев на поверхность шахты и включает в себя конвейерный транспорт с аккумулирующими емкостями и скиповой подъем, то в процессе работы конвейерной линии должно обеспечиваться наиболее выгодное (по условиям экономии электроэнергии) соотношение параметров – «уровень загрузки ленты – величина скорости ленты», не ограничивая при этом производительность забоя. При отсутствии твердого материала на ленте конвейер должен быть остановлен. Это позволит снизить потребление электрической энергии за счет уменьшения времени работы конвейеров вхолостую, а также повысит срок их службы. Существующие в настоящее время системы управления шахтными конвейерными установками не позволяют достаточно эффективно регулировать скорость движения ленты. Поэтому единственным вариантом регулирования её скорости при производительной работе является остановка конвейеров на период времени, продолжительность которого определяется аккумулирующей способностью конвейерного состава. Автоматическое поддержание в процессе разгрузки аккумулирующего бункера рационального соотношения параметров – «уровень загрузки бункера – уровень загрузки ленты – скорость движения ленты» обеспечит дополнительную экономию электроэнергии.

Подробности по телефону: 8 (8332) 211-208 или

8 800 551-77-47 Звонок по России бесплатный

Написать

Написать Позвонить

Позвонить

Работаем по всей России

Работаем по всей России

8 800 551-77-47

8 800 551-77-47